RCM 컨설팅

Home > SERVICES > RCM 컨설팅

대형플랜트를 구성하는 다양하고 복잡한 설비들이 제 기능을 유지할 수 있도록 각 설비 및 부품의 치명적인 고장을 분석하고 최적의 정비전략을 수립하여 설비신뢰도의 향상과 최고의 경쟁력 창출을 지향합니다. 특별히 이메인텍의 RCM분석 솔루션인 R.Care를 활용하여 보다 체계적이고 과학적인 컨설팅을 통해 설비의 높은 신뢰성(Reliability), 비용-효율성(Cost-Effectiveness) 및 안전성 (Safety)을 달성 할 수 있습니다.

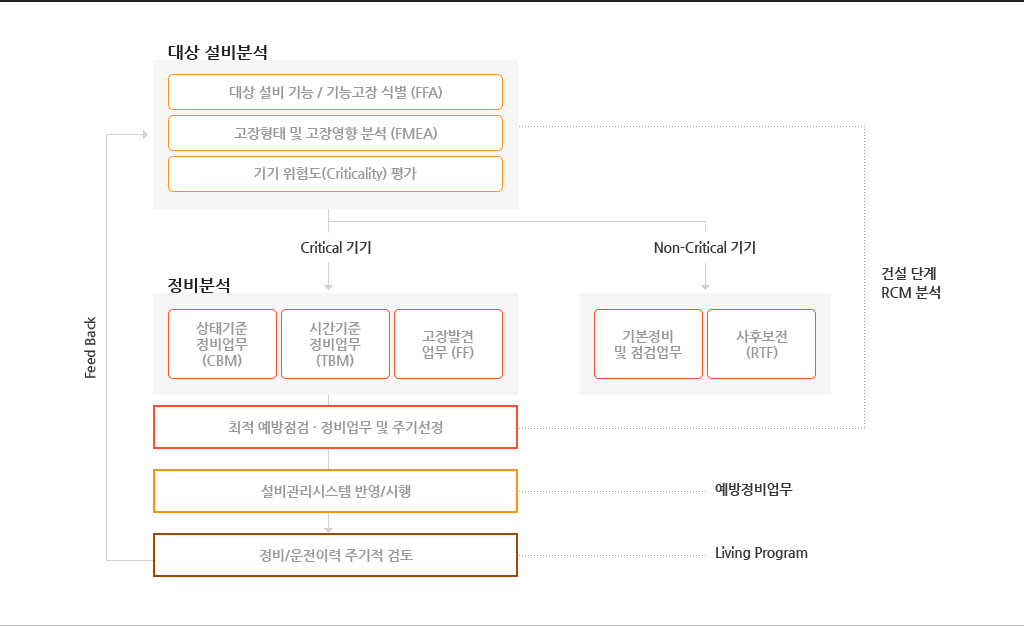

RCM 컨설팅 프로세스

Asset Register 구축

설비별 정비 및 고장 이력, 정비비용, 안전성 등을 기준으로 RCM분석 대상이 되는 설비를 선정, 그 설비를 구성하고 있는 Item 들을 계층구조로 전개하고 관련 기초 데이터를 수집합니다.

기능 및 기능고장 검토

분석대상 설비의 기능, 외부 및 내부와의 인터페이스 및 경계를 명확하게 하고 발생 가능한 기능고장을 검토합니다.

FMEA(Failure Modes and Effects Analysis : 고장 모드 및 영향 분석)

작성된 기초자료로부터 설비별 고장모드 선정, 고장영향 분석 등을 실시합니다. FMEA를 통해 설비를 구성하는 요소들의 고장형태와 상위 기기/생산에 미치는 영향을 해석함으로써 부품 고장간의

인과관계를 체계적으로 규명합니다. 또한 설비의 주요부위가 갖는 잠재적인 결함을 조기에 발견하고 최적의 예방정비업무를 수행할 수 있도록 합니다.

Criticality 분석

고객사의 안전, 환경, 경제적 손실 기준에 따라 설비의 위험도를 설정합니다. 위험도가 낮은 설비는 RTF(사후보전) 평가를 하고, 높은 설비는 고장원인을 분석하여 정비업무를 선정합니다.

정비업무 선정

RCM분석 대상이 되는 주요기기에 대한 고장모드, 고장영향 및 원인을 분석한 후 표준화된 정비업무와 주기를 기초로 고장을 예방하거나 예측할 수 있는 정비업무를 선정합니다. RCM 분석에 의해

권고되는 업무와 더불어 기존에 수행되어온 작업 및 제작사가 권고하는 작업의 예방 정비/점검 항목과 수행주기를 비교하여 최적의 주기와 정비작업을 확정 할 수 있습니다.

Living RCM

확정된 주기 및 예방점검/정비가 수행된 설비의 작업이력을 관리하여 정비업무가 적정 주기로 효과적으로 진행되고 있는지를 분석합니다. Work Order 및 작업결과 정보를 기초로 각 설비의 고장모드와

이에 따른 고장원인, 평균 고장발생 주기 등을 통계적으로 분석하고 반영함으로써 보다 정밀하고 효과적인 예방 점검/정비작업 계획을 수립할 수 있습니다.